在当今追求个性化与精准化的制造业浪潮中,非标零件加工已成为推动各行业创新的重要力量。

非标零件加工是针对特定需求,设计并制造非标准化、定制化的机械零件的过程。

这些零件因其独特性,无法在市场上直接购买,而是需要根据客户的具体需求进行设计和生产。

对于许多企业来说,了解非标零件加工的费用构成,不仅是成本控制的关键,更是确保项目顺利推进的基础。

本文将深入探讨影响非标零件加工费用的因素,并结合行业实践经验,为您提供全面的解析。

非标零件加工的核心流程

非标零件加工是一个高度定制化的过程,其核心在于精准对接客户需求。

工程师首先与客户紧密沟通,明确零件的功能、尺寸、材料和技术要求。

这一阶段的重要性不言而喻,因为任何细节的疏忽都可能导致后续加工的偏差,进而影响整体成本。

随后,利用先进的CAD/CAM软件进行三维建模和工艺规划,确保设计的精确性和可行性。

这一数字化流程不仅提升了效率,还大大降低了人为错误的风险。

在加工环节,企业通常采用高精度数控机床、激光切割机和电火花加工等设备,以实现复杂形状和精密尺寸的制造。

这些先进设备的投入,直接关系到加工质量和效率,也是费用构成中的重要部分。

最后,通过严格的质量控制体系,包括三坐标测量仪、2.5次元、高度仪等先进检测设备,确保每个非标零件都能满足或追赶客户的期望。

影响非标零件加工费用的关键因素

非标零件加工的费用并非固定不变,而是受多种因素综合影响。

首先,零件的复杂程度是决定成本的主要因素之一。

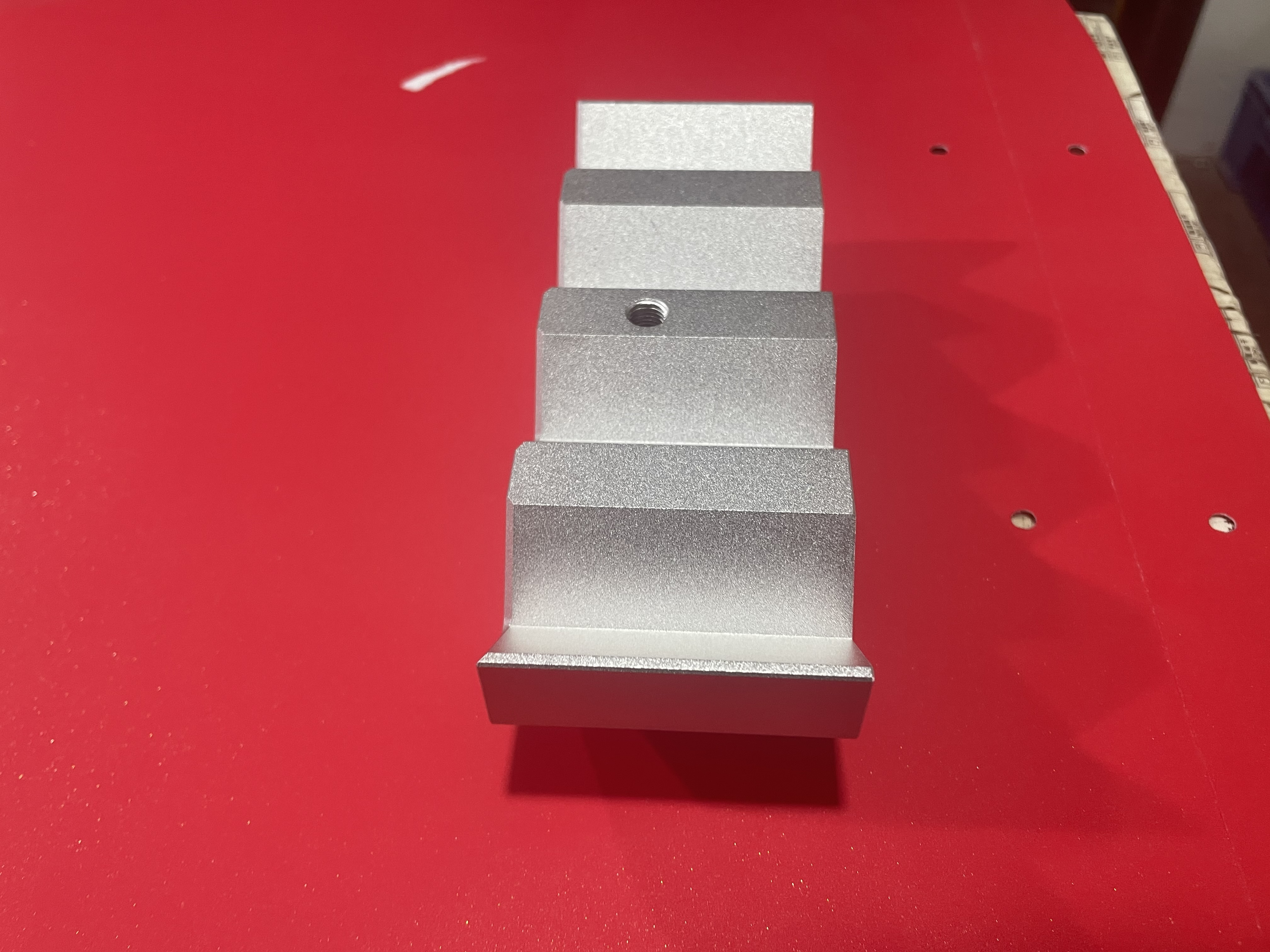

结构简单、加工难度低的零件自然成本较低,而具有复杂曲面、精密孔位或特殊结构的零件则需要更多工艺步骤和更高精度的设备,从而导致费用上升。

其次,材料选择直接影响加工成本。

不同材料的机械性能、可加工性和市场价格差异显著。

例如,高强度合金或特种工程塑料往往价格较高,且加工过程中对刀具和设备的要求更为严格,这都会推高总体费用。

此外,材料利用率也是重要考量——高效利用原材料可以显著降低浪费,从而控制成本。

加工工艺的选择同样至关重要。

现代制造业拥有多种先进的加工方法,如3轴/4轴/5轴CNC加工中心、数控车床、铣床、磨床等。

不同工艺的组合运用既能保证质量,又能优化成本。

例如,5轴加工中心虽然设备成本较高,但能够一次性完成复杂零件的多面加工,减少装夹次数和辅助时间,从整体上提高效率并可能降低总成本。

批量大小对单件成本的影响也不容忽视。

通常情况下,大批量生产可以通过规模化效应降低单件成本,因为固定成本(如编程、模具制作)被分摊到更多产品上。

而对于小批量或单件生产,这些固定成本在总成本中占比较高,导致单件价格相对较高。

质量控制与成本平衡

在非标零件加工领域,质量与成本之间需要找到恰当的平衡点。

严格的质量控制体系虽然会增加一定的检测成本,但能够有效避免因质量问题导致的返工和浪费,从长远看反而有助于控制总体成本。

通过采用先进检测设备,如三坐标测量仪和高度仪,可以在加工过程中及时发现问题,确保零件精度符合要求。

值得一提的是,经验丰富的加工企业往往能够通过优化工艺流程、合理选择加工策略来实现在保证质量的前提下控制成本。

例如,在机器人、航空航天、海洋设备、医疗器械、智能汽车等领域积累的丰富项目经验,使得企业能够预见并规避潜在问题,提高加工效率,从而为客户提供更具性价比的解决方案。

选择专业合作伙伴的价值

在考虑非标零件加工费用时,选择专业的技术型、创新型制造企业至关重要。

这类企业通常配备齐全的加工设备和检测仪器,能够根据客户需求灵活调整加工方案。

更重要的是,他们注重与客户的精诚合作,从设计阶段就开始介入,通过技术优化帮助客户在满足功能需求的同时控制成本。

专业企业的全产业链服务能力也是控制成本的关键因素。

从机械设计、核心零部件制造到装配的一站式服务,不仅确保了各环节的质量统一,还减少了中间环节,提高了整体效率。

这种整合服务模式往往能够为客户带来更优化的总体成本,同时保证项目的顺利进行。

结语

非标零件加工费用的构成是多方面的,既包括直接的加工成本,也涵盖设计、检测和服务等间接成本。

在制造业不断迈向高端化、个性化的今天,理解这些费用因素,有助于企业做出更明智的决策。

通过与技术实力雄厚、经验丰富的合作伙伴携手,企业不仅能够获得高质量的非标零件解决方案,还能在成本控制与技术创新之间找到较佳平衡点,共同开创更加辉煌的未来。

产品推荐