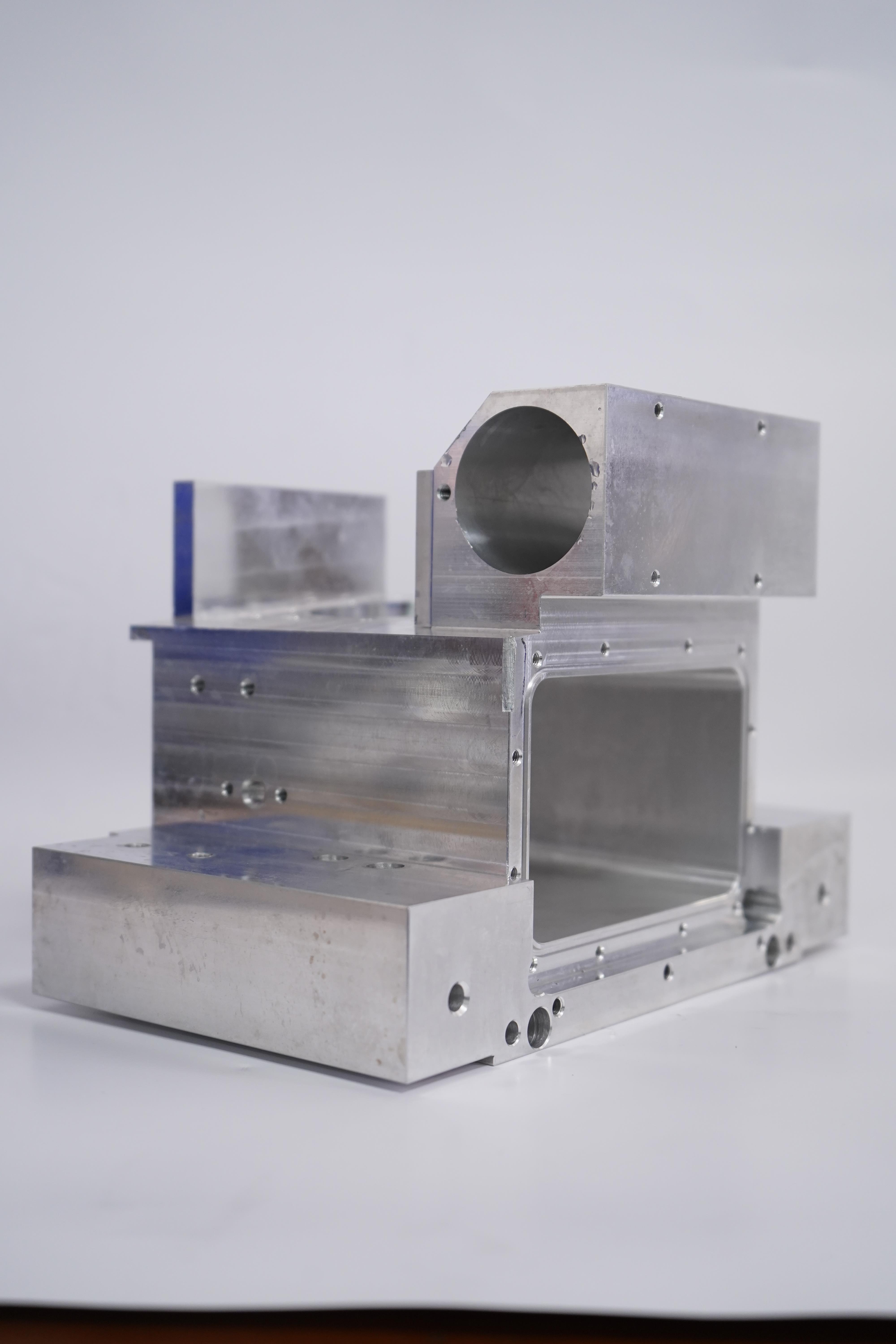

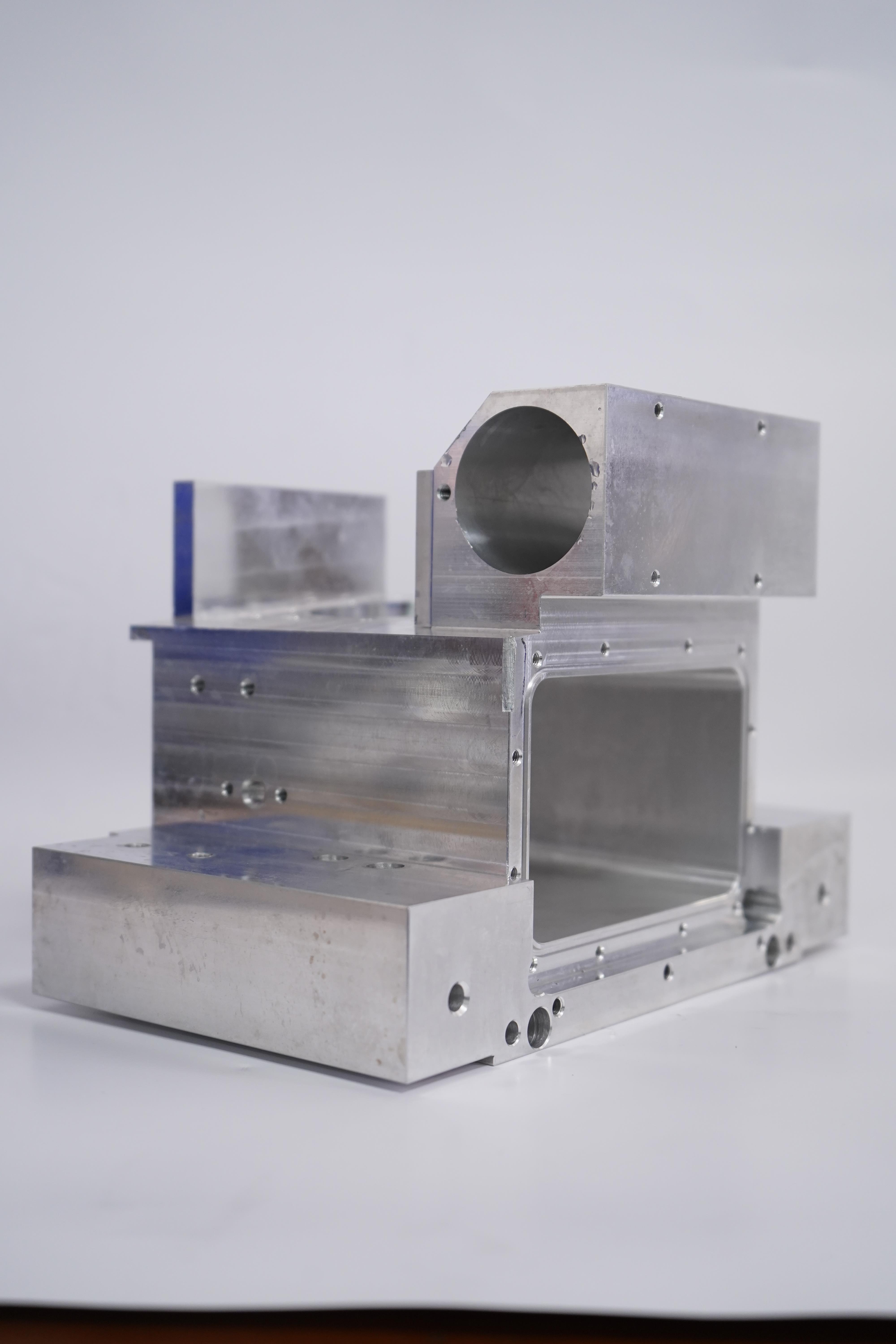

是否支持加工定制是

主电机功率5.5

加工齿数10

控制形式数控

布局形式卧式

加工齿轮类型直齿,延长外摆线齿轮,弧齿,锥齿,斜齿

产品类型全新

动力类型液压

运输方式物流或协商

加工类型金属成型

应用范围五金配件,家具配件,机械配件

定制方式来图来样来尺

2.5次元CNC加工(也称为2.5轴加工)是一种介于2D和3D之间的数控加工技术,主要用于加工具有简单三维特征的零件。以下是2.5次元CNC加工的一些常见应用:

### 1. **平面加工**

- **应用场景**:用于加工平面上的槽、孔、轮廓等。

- **示例**:加工PCB板、平面零件、模具的平面部分。

### 2. **轮廓加工**

- **应用场景**:用于加工零件的轮廓形状,如凸台、凹槽等。

- **示例**:加工机械零件的外形、模具的轮廓。

### 3. **钻孔和攻丝**

- **应用场景**:用于在平面上进行钻孔、铰孔、攻丝等操作。

- **示例**:加工法兰盘、连接板等需要多个孔的零件。

### 4. **槽加工**

- **应用场景**:用于加工平面上的槽,如T型槽、燕尾槽等。

- **示例**:加工机床工作台上的槽、夹具上的槽。

### 5. **简单三维特征加工**

- **应用场景**:用于加工具有简单三维特征的零件,如斜面、台阶等。

- **示例**:加工模具的简单三维部分、机械零件的台阶面。

### 6. **雕刻和标识**

- **应用场景**:用于在平面上进行雕刻、标识、文字等加工。

- **示例**:加工铭牌、标识牌、艺术品。

### 7. **模具加工**

- **应用场景**:用于加工模具的平面部分和简单三维部分。

- **示例**:加工注塑模具、冲压模具的平面和简单三维特征。

### 8. **零件修整**

- **应用场景**:用于对零件进行修整、去毛刺等操作。

- **示例**:加工后的零件进行修整,去除毛刺和锐边。

### 9. **复杂零件的初步加工**

- **应用场景**:用于复杂零件的初步加工,为后续的3D加工做准备。

- **示例**:加工复杂零件的平面部分,为后续的3D加工提供基准。

### 10. **批量生产**

- **应用场景**:用于批量生产具有相同平面特征的零件。

- **示例**:批量加工机械零件、电子元件等。

### 优点:

- **效率高**:相比3D加工,2.5次元加工速度,适合大批量生产。

- **成本低**:设备和编程成本相对较低,适合简单零件的加工。

- **精度高**:能够保证较高的加工精度,适合对精度要求较高的零件。

### 缺点:

- **局限性**:无法加工复杂的三维曲面,只能加工简单的三维特征。

总之,2.5次元CNC加工在平面加工、轮廓加工、钻孔等方面具有广泛的应用,特别适合加工具有简单三维特征的零件。

2.5次元CNC加工是一种介于2D和3D之间的加工方式,通常用于处理具有简单三维特征的零件。它结合了二维平面加工和有限的三维加工能力,适合处理具有垂直面、斜面或简单曲面特征的工件。以下是2.5次元CNC加工的主要功能和应用:

### 1. **平面加工**

- 可以在XY平面上进行铣削、钻孔、攻丝等操作,完成二维形状的加工。

- 适用于加工平面、槽、孔等简单几何形状。

### 2. **垂直面加工**

- 可以在Z轴方向上进行垂直面的铣削或切削,加工出垂直于XY平面的特征。

- 适用于加工台阶、侧壁等垂直结构。

### 3. **斜面加工**

- 通过控制Z轴的移动,加工出具有一定角度的斜面。

- 适用于加工斜面、倒角等简单三维特征。

### 4. **简单曲面加工**

- 可以加工一些简单的三维曲面,如圆弧面、锥面等。

- 适用于加工简单的三维形状,但无法处理复杂的自由曲面。

### 5. **分层加工**

- 通过逐层切削的方式,在Z轴方向上逐步完成三维特征的加工。

- 适用于加工具有分层结构的零件,如阶梯状或简单的三维轮廓。

### 6. **加工**

- 由于加工路径相对简单,2.5次元CNC加工通常比全3D加工,适合批量生产。

- 适用于对加工效率要求较高的场景。

### 7. ****

- 与全3D加工相比,2.5次元CNC加工的编程和操作更简单,设备成本更低。

- 适合预算有限或对加工精度要求不高的场景。

### 应用领域

- 模具制造:加工简单模具或模具的二维特征。

- 机械零件:加工具有垂直面、斜面或简单曲面的零件。

- 电子行业:加工PCB板、外壳等简单三维结构。

- 汽车零部件:加工简单的汽车零件,如支架、连接件等。

### 局限性

- 无法处理复杂的自由曲面或复杂的三维形状。

- 对于高精度的三维加工需求,可能需要升级到全3D CNC加工。

总结来说,2.5次元CNC加工是一种、的选择,适合处理具有简单三维特征的零件,但在复杂三维加工方面能力有限。

五轴CNC加工是一种的数控加工技术,具有以下特点:

### 1. **高精度与高复杂性**

- 五轴CNC加工可以在一次装夹中完成复杂几何形状的加工,减少了多次装夹带来的误差,显著提高了加工精度。

- 能够加工复杂的曲面、倾斜面以及深腔结构,适用于、汽车、模具等高精度领域。

### 2. **加工效率高**

- 通过五轴联动,可以以角度接近工件,减少路径长度,提高加工效率。

- 减少了装夹次数和时间,缩短了整体加工周期。

### 3. **灵活性强**

- 五轴加工可以在多个角度进行切削,能够完成传统三轴机床无法加工的复杂零件。

- 适用于多面加工,减少工件重新定位的需求。

### 4. **表面质量好**

- 通过优化路径和切削角度,可以减少振动和切削力,获得的表面光洁度。

- 避免了多次装夹带来的表面损伤或误差。

### 5. **减少夹具**

- 由于五轴机床可以在多个角度进行加工,减少了对夹具的依赖,降低了夹具成本和复杂性。

### 6. **适应性强**

- 适用于多种材料加工,包括金属、塑料、复合材料等。

- 广泛应用于、器械、能源设备等高技术领域。

### 7. **技术要求高**

- 五轴CNC加工对编程、机床性能和操作人员的技术要求较高,需要的软件和操作经验。

- 需要的路径规划和后处理技术。

### 8. **成本较高**

- 五轴CNC机床的购置和维护成本较高,适合高附加值、高精度的零件加工。

### 9. **减少加工步骤**

- 通过五轴加工,可以将多个加工步骤整合到一次装夹中,简化工艺流程,提高生产效率。

### 10. **应用广泛**

- 适用于复杂零件的加工,如叶轮、涡轮、螺旋桨、模具等。

总之,五轴CNC加工以其高精度、率和灵活性,成为现代制造业中的技术,特别适合复杂零件的、量加工。

四轴CNC加工是一种的数控加工技术,它在传统的三轴(X、Y、Z)基础上增加了一个旋转轴(通常为A轴或B轴),使得加工过程更加灵活和。以下是四轴CNC加工的主要特点:

### 1. **多角度加工能力**

- 四轴CNC机床可以在不重新装夹工件的情况下,通过旋转轴实现多角度加工。这对于复杂几何形状的零件(如曲面、斜孔、螺旋槽等)特别有用,减少了加工时间和装夹次数。

### 2. **提高加工精度**

- 由于减少了工件的重新装夹次数,四轴加工可以避免因多次装夹引起的误差,从而提高加工精度和一致性。

### 3. **加工**

- 四轴CNC加工可以同时进行多面加工,减少了加工步骤和时间,特别适合批量生产复杂零件。

### 4. **复杂零件加工能力**

- 四轴加工能够处理传统三轴机床难以加工的复杂零件,例如叶轮、螺旋桨、齿轮等,扩大了加工范围。

### 5. **减少人工干预**

- 四轴CNC机床可以通过编程实现自动化加工,减少了人工干预,降低了操作难度和出错率。

### 6. **灵活性和适应性**

- 四轴CNC机床可以根据不同的加工需求灵活调整旋转轴的角度,适应多种加工任务,具有较强的通用性。

### 7. **节省成本**

- 虽然四轴CNC机床的初始投资较高,但由于其性和减少装夹次数的特点,长期来看可以降低加工成本,特别是对于复杂零件的加工。

### 8. **支持多种材料加工**

- 四轴CNC加工适用于多种材料,包括金属、塑料、复合材料等,能够满足不业的需求。

### 9. **编程复杂但功能强大**

- 四轴CNC加工的编程比三轴复杂,需要更高的技术水平,但一旦掌握,可以实现更复杂的加工工艺和更的加工流程。

### 10. **广泛应用**

- 四轴CNC加工广泛应用于、汽车制造、模具制造、器械等领域,特别适合需要高精度和复杂形状的零件加工。

### 总结

四轴CNC加工通过增加旋转轴,显著提升了加工灵活性、精度和效率,特别适合复杂零件的加工。尽管其编程和操作要求较高,但其强大的功能和广泛的应用场景使其成为现代制造业中的技术。

2.5次元CNC加工是一种介于2D和3D之间的数控加工技术,具有以下特点:

### 1. **加工维度**

- **介于2D和3D之间**:2.5次元加工主要在二维平面上进行,但允许在Z轴方向上进行有限的移动,以实现简单的深度变化或轮廓加工。

- **不完全3D**:与全3D加工不同,2.5次元加工不支持复杂的曲面加工,通常用于加工带有简单深度变化的平面轮廓。

### 2. **加工效率**

- ****:由于加工路径相对简单,2.5次元加工通常比全3D加工,适合批量生产。

- **减少编程复杂性**:加工路径的规划相对简单,编程时间较短。

### 3. **加工精度**

- **高精度**:2.5次元加工能够实现较高的加工精度,适合对平面轮廓和简单深度变化要求较高的零件。

- **表面质量好**:由于路径相对简单,加工表面质量通常较好。

### 4. **应用范围**

- **适合简单轮廓加工**:如平面轮廓、槽、孔、凸台等。

- **不适合复杂曲面**:对于需要复杂曲面加工的零件,2.5次元加工无法满足需求。

### 5. **设备要求**

- **设备成本较低**:相比全3D加工设备,2.5次元CNC设备成本较低,维护也相对简单。

- **操作简便**:操作人员的技术要求相对较低,培训周期较短。

### 6. **加工材料**

- **广泛适用**:适用于金属、塑料、木材等多种材料,但主要用于加工硬度较低或中等硬度的材料。

### 7. **加工成本**

- **成本较低**:由于加工路径简单,加工时间短,整体加工成本较低。

### 8. **适用行业**

- **模具制造**:用于加工模具的简单轮廓和槽。

- **机械零件**:适合加工平面零件、齿轮、凸轮等。

- **电子行业**:用于加工PCB板、外壳等。

### 总结

2.5次元CNC加工是一种、高精度且成本较低的加工方式,特别适合加工带有简单深度变化的平面轮廓零件。然而,对于需要复杂曲面加工的零件,2.5次元加工则无法满足需求。

三轴CNC加工是一种常见的数控加工技术,广泛应用于制造领域。其适用场景主要包括以下几个方面:

### 1. **平面加工**

- **特点**:三轴CNC加工适合对平面或简单曲面进行加工。

- **应用**:如板材切割、平面铣削、钻孔、攻丝等。

- **行业**:机械制造、模具制造、电子设备外壳加工等。

### 2. **简单三维加工**

- **特点**:三轴CNC可以完成一些简单的三维形状加工,但复杂程度有限。

- **应用**:如浮雕、简单模具、零件轮廓加工等。

- **行业**:工艺品制造、模具制造、汽车零部件加工等。

### 3. **批量生产**

- **特点**:三轴CNC加工效率高,适合大批量生产。

- **应用**:如标准件加工、零件批量生产等。

- **行业**:汽车制造、、家电制造等。

### 4. **高精度加工**

- **特点**:三轴CNC加工精度高,适合对尺寸要求严格的零件。

- **应用**:如精密零件加工、高精度模具制造等。

- **行业**:器械、光学仪器、精密机械等。

### 5. **材料多样性**

- **特点**:三轴CNC可以加工多种材料,包括金属、塑料、木材等。

- **应用**:如铝合金零件加工、塑料模具制造、木工雕刻等。

- **行业**:、建筑装饰、家具制造等。

### 6. **中小型零件加工**

- **特点**:三轴CNC适合加工中小型零件,尺寸范围有限。

- **应用**:如小型机械零件、电子元件、模型制作等。

- **行业**:电子设备制造、模型制作、玩具制造等。

### 7. **教育及研发**

- **特点**:三轴CNC设备操作相对简单,适合教学和研发。

- **应用**:如学生实训、新产品研发、原型制作等。

- **行业**:教育机构、科研院所、创新企业等。

### 8. **复杂程度较低的设计**

- **特点**:三轴CNC适合加工设计复杂度较低的零件。

- **应用**:如简单几何形状的零件、标准化的模具等。

- **行业**:通用机械制造、标准件生产等。

### 总结

三轴CNC加工在平面加工、简单三维加工、批量生产、高精度加工等方面具有广泛的应用。尽管在处理复杂三维形状时不如多轴CNC灵活,但其在效率、精度和成本控制方面具有显著优势,是制造业中的重要技术。

http://www.szruitongjm.com