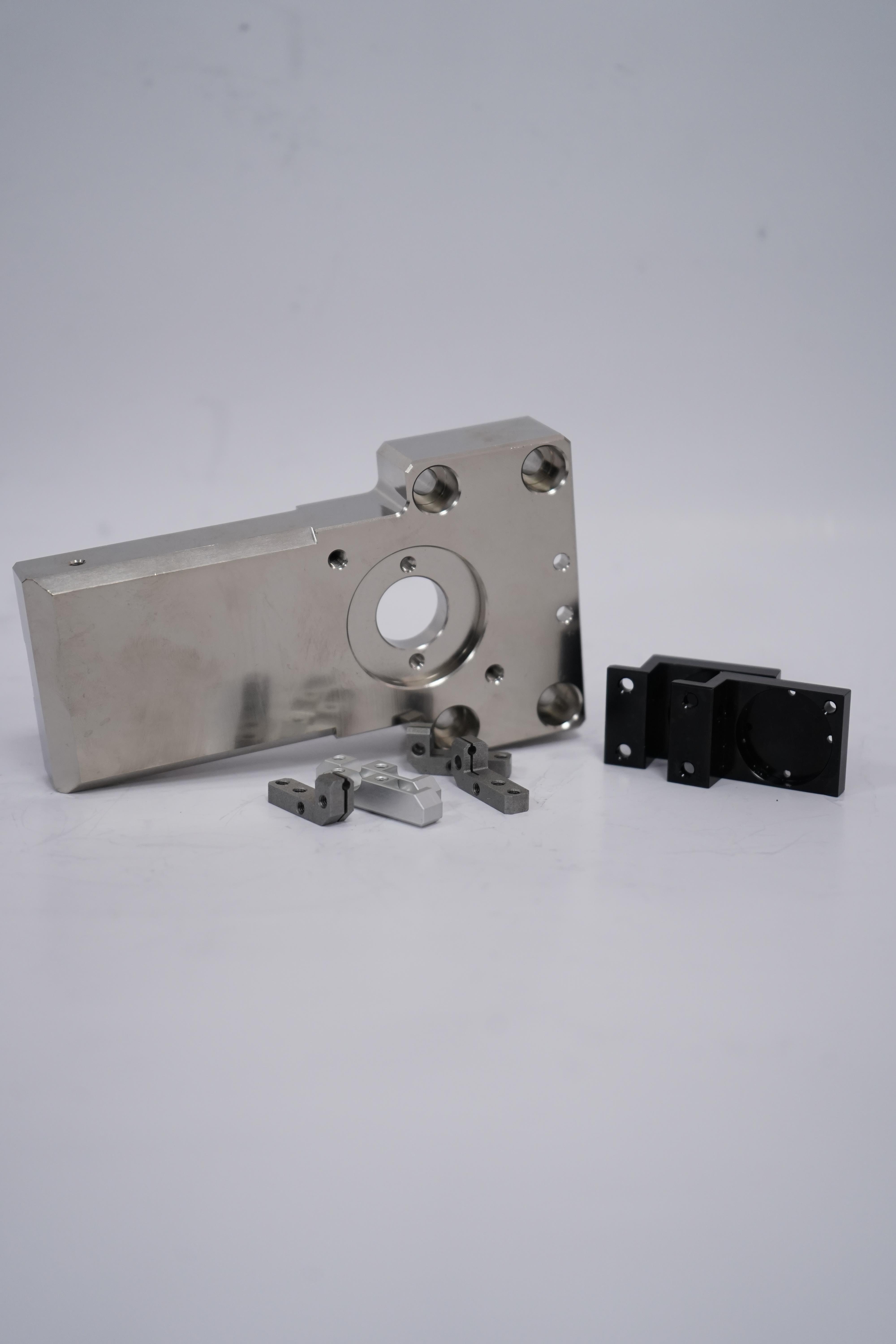

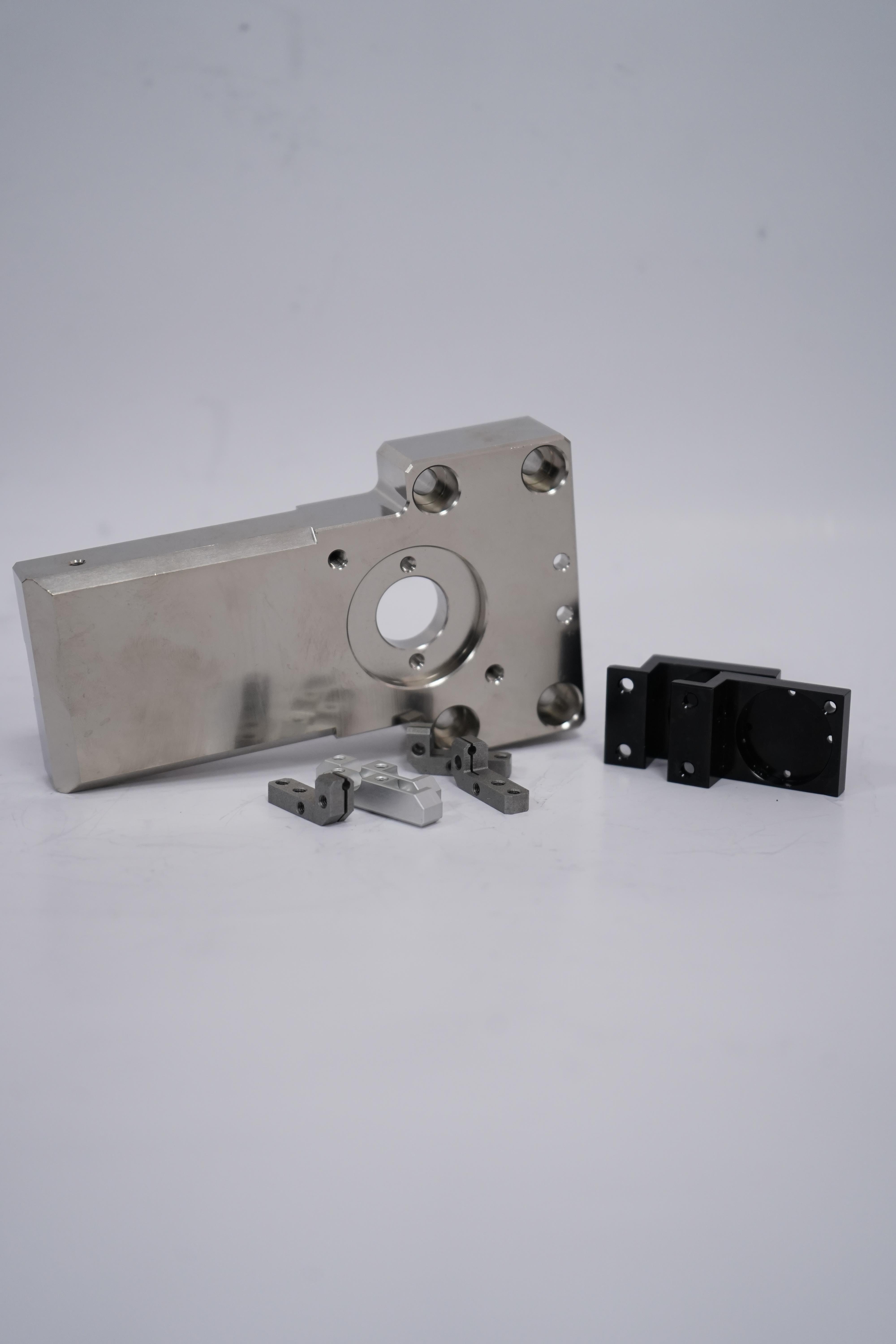

公差0.03

压制方式高压铸造

加工设备CNC加工中心

加工精度精加工

变形温度360

是否库存是

烧结温度305

加工材料铝合金,铜,不锈钢,钛合金

年较大加工能力6522350

是否出口否

CNC四轴加工是一种的数控加工技术,它在传统的三轴(X、Y、Z)基础上增加了一个旋转轴(通常是A轴或B轴),从而实现更复杂的加工操作。以下是CNC四轴加工的主要特点:

### 1. **多面加工能力**

- 四轴加工可以通过旋转工件,实现多个面的加工,减少装夹次数,提高加工效率。

- 适用于复杂几何形状的零件,如曲面、螺旋槽、倾斜孔等。

### 2. **高精度与一致性**

- 四轴加工通过数控系统控制旋转轴,确保加工精度和一致性。

- 适用于高精度要求的零件,如、器械等领域。

### 3. **减少装夹次数**

- 传统三轴加工需要多次装夹才能完成多面加工,而四轴加工通过旋转轴可以一次性完成多面加工,减少装夹误差和时间。

### 4. **复杂曲面加工**

- 四轴加工可以处理复杂的三维曲面,如涡轮叶片、螺旋桨等,适合高难度零件的制造。

### 5. **提高生产效率**

- 四轴加工能够同时进行多轴联动,减少加工步骤,缩短生产周期,提高整体效率。

### 6. **灵活性与适应性**

- 四轴加工适用于多种材料和复杂形状的零件,如金属、塑料、木材等。

- 可根据不同需求调整加工参数,适应多种加工任务。

### 7. **降低人工干预**

- 四轴加工通过程序控制,减少人工操作,降低人为误差,提高加工质量。

### 8. **适用于批量生产**

- 四轴加工适合中小批量生产,能够快速完成复杂零件的加工任务。

### 9. **编程复杂**

- 由于增加了旋转轴,四轴加工的编程比三轴加工更复杂,需要更高的技术水平和经验。

### 10. **设备成本较高**

- 四轴加工中心的价格通常高于三轴设备,初期投资较大,但长期来看可以提高生产效率和产品质量。

### 应用领域

- :加工复杂曲面零件,如发动机叶片、涡等。

- 汽车制造:加工复杂模具、零部件。

- 器械:加工高精度、复杂形状的设备零件。

- 模具制造:加工复杂模具和型腔。

总之,CNC四轴加工通过增加旋转轴,显著提升了加工能力和效率,尤其适用于复杂、高精度的零件制造。

五轴联动加工是一种的数控加工技术,具有以下特点:

### 1. **高精度和复杂形状加工能力**

- 五轴联动加工可以在一次装夹中完成复杂曲面的加工,减少了多次装夹带来的误差,提高了加工精度。

- 适用于加工、汽车、模具等领域中的复杂几何形状零件。

### 2. **减少装夹次数**

- 五轴机床可以在多个方向上进行加工,减少了工件的装夹次数,提高了生产效率。

- 减少了因多次装夹导致的定位误差,提高了加工一致性。

### 3. **更短的路径**

- 五轴联动可以通过调整角度,优化路径,减少空行程,提高加工效率。

- 能够使用更短的进行加工,提高刚性和加工稳定性。

### 4. **的表面质量**

- 通过调整与工件的相对角度,可以保持与加工表面的接触,减少振动,提高表面光洁度。

- 适用于高表面质量要求的零件加工。

### 5. **灵活性强**

- 五轴机床可以在多个方向上旋转和移动,适应不同形状和尺寸的工件加工需求。

- 能够加工传统三轴机床无法完成的复杂结构。

### 6. **节省时间和成本**

- 减少了加工步骤和装夹时间,缩短了生产周期。

- 降低了人工干预和设备的使用,节省了成本。

### 7. **适用范围广**

- 广泛应用于、汽车、能源、器械、模具制造等领域。

- 特别适合加工叶片、叶轮、复杂模具等高难度零件。

### 8. **技术门槛高**

- 五轴联动加工对机床、编程和操作人员的技术要求较高,需要的软件和技能支持。

- 编程复杂,需要优化路径以避免碰撞和干涉。

### 9. **高投资成本**

- 五轴机床的采购和维护成本较高,适合高附加值产品的加工。

总之,五轴联动加工以其高精度、率和高灵活性,成为现代制造业中的重要技术,尤其适用于复杂零件的加工需求。

电器外壳加工具有以下几个显著特点:

### 1. **材料多样性**

- 电器外壳通常采用多种材料,如塑料、金属(如铝合金、不锈钢)、复合材料等。不同材料需要采用不同的加工工艺,如注塑、冲压、压铸、CNC加工等。

### 2. **高精度要求**

- 电器外壳需要与内部元器件紧密配合,因此对尺寸精度、表面光洁度和形状公差要求较高。加工过程中需使用高精度设备和技术,确保外壳的尺寸和形状符合设计要求。

### 3. **表面处理工艺**

- 电器外壳通常需要进行表面处理,如喷涂、电镀、阳氧化、拉丝等,以提高外观质感、耐腐蚀性和耐磨性。表面处理工艺的选择需根据材料和应用场景确定。

### 4. **功能性设计**

- 电器外壳不仅是保护内部元器件的结构件,还需具备散热、防水、防尘、抗电磁干扰等功能。加工过程中需考虑这些功能需求,例如设计散热孔、密封结构等。

### 5. **批量生产与定制化并存**

- 一些电器外壳需要大批量生产(如家用电器),采用注塑、冲压等工艺;而一些或特殊用途的电器外壳则需要小批量或定制化生产,采用CNC加工或3D打印等技术。

### 6. **环保与安全要求**

- 电器外壳材料需符合环保标准(如RoHS、REACH等),同时需具备阻燃、绝缘等安全性能。加工过程中需严格控制材料选择和工艺参数。

### 7. **复杂结构设计**

- 现代电器外壳设计往往较为复杂,可能包含曲面、薄壁、镂空等结构。这对加工工艺提出了更高要求,需要使用的加工设备和工艺(如多轴CNC、激光切割等)。

### 8. **成本控制**

- 电器外壳加工需在的前提下控制成本。通过优化设计、选择合适材料和工艺,以及提高生产效率,可以降低加工成本。

### 9. **快速迭代**

- 电器产品更新换代速度快,外壳设计需要快速响应市场需求。加工企业需具备快速打样和小批量生产能力,以满足客户需求。

### 10. **质量检测严格**

- 电器外壳需经过严格的质量检测,包括尺寸检测、强度测试、表面处理效果检测等,以确保产品符合标准和使用要求。

总之,电器外壳加工是一个涉及材料、工艺、设计和质量控制的综合过程,需要结合具体需求选择合适的技术和方法。

CNC数控加工厂具有以下主要特点:

### 1. **高精度加工**

- CNC数控机床通过计算机程序控制,能够实现高精度的加工,误差通常在微米级别,适用于复杂零件和高精度要求的工件。

### 2. **自动化程度高**

- CNC加工过程高度自动化,减少了人工干预,降低了人为误差,提高了生产效率和一致性。

### 3. **加工范围广**

- CNC数控机床可以加工多种材料,包括金属、塑料、复合材料等,适用于多种行业,如、汽车、电子、等。

### 4. **复杂零件加工能力强**

- CNC机床能够加工复杂的几何形状,如曲面、异形件等,传统加工方式难以实现的零件可以通过CNC技术轻松完成。

### 5. **生产效率高**

- CNC机床可以连续运行,减少了换刀、换工序的时间,提高了整体生产效率。

### 6. **灵活性强**

- 通过修改程序,CNC机床可以快速切换加工任务,适应多品种、小批量生产的需求。

### 7. **一致性好**

- CNC加工过程由程序控制,保证了批量生产时每个零件的尺寸和形状高度一致。

### 8. **减少材料浪费**

- CNC加工通过计算和优化程序,减少了材料浪费,降低了生产成本。

### 9. **技术门槛高**

- CNC加工需要的技术人员编写程序、调试设备,同时对操作人员的技能要求较高。

### 10. **设备投资大**

- CNC数控机床价格较高,前期投资较大,但长期来看,其性和性可以带来显著的经济效益。

### 11. **维护要求高**

- CNC机床需要定期维护和保养,以确保其长期稳定运行和加工精度。

### 12. **环保性**

- CNC加工过程中产生的废料较少,且可以通过回收再利用,对环境的影响较小。

### 13. **可追溯性强**

- CNC加工过程可以通过程序记录和监控,便于产品质量追溯和生产管理。

总的来说,CNC数控加工厂以其高精度、率、灵活性和自动化程度高的特点,在现代制造业中占据了重要地位。

零部件机加工是指通过机械设备对原材料进行切削、磨削、钻孔、铣削等加工过程,以获得符合设计要求的零部件。其特点主要包括以下几个方面:

### 1. **高精度**

- 机加工能够实现高精度的尺寸控制,通常可以达到微米级别的精度,满足精密零部件的要求。

- 通过数控机床(CNC)等技术,可以进一步提升加工精度和一致性。

### 2. **灵活性**

- 机加工适用于多种材料和形状,可以根据不同的设计需求进行定制化加工。

- 能够处理复杂几何形状的零部件,如曲面、螺纹、孔洞等。

### 3. **材料适应性广**

- 机加工适用于多种材料,包括金属(如钢、铝、铜等)、塑料、复合材料等。

- 不同材料的加工工艺和选择会有所不同,但机加工能够灵活应对。

### 4. **生产效率高**

- 对于批量生产,机加工可以通过自动化设备(如CNC机床)实现、连续的生产。

- 通过优化加工工艺和选择,可以进一步提高生产效率。

### 5. **表面质量好**

- 机加工可以获得较高的表面光洁度,减少后续的表面处理工序。

- 通过精加工和抛光等工艺,可以进一步提升零部件的外观和性能。

### 6. **成本控制**

- 对于小批量或单件生产,机加工具有较低的开模成本,适合定制化需求。

- 对于大批量生产,通过优化工艺和设备,可以降低单位成本。

### 7. **工艺复杂**

- 机加工涉及多种工艺和设备的组合,如车削、铣削、磨削、钻孔等,需要较高的技术水平和经验。

- 工艺参数的设置(如切削速度、进给量、选择等)对加工质量和效率有重要影响。

### 8. **可重复性强**

- 通过数控技术和标准化工艺,机加工能够保证零部件的一致性和可重复性。

- 适合对精度和一致性要求较高的行业,如、汽车制造等。

### 9. **环境污染较少**

- 相比铸造、锻造等工艺,机加工产生的废料较少,且多为可回收的金属屑,环境污染较小。

- 但需要注意切削液和冷却剂的使用和处理,以减少对环境的影响。

### 10. **设备投资大**

- 高精度机加工设备(如CNC机床)的购置和维护成本较高,需要较大的初期投资。

- 设备的更新换代速度较快,需要持续投入以保持技术竞争力。

### 总结

零部件机加工具有高精度、灵活性、材料适应性强等特点,广泛应用于制造业的各个领域。尽管设备投资和工艺复杂性较高,但其、可重复和量的特点使其成为现代制造业的加工方式。

碳纤维零件加工具有以下特点:

1. **高强度与轻质**:碳纤维材料具有高的强度与刚度,同时密度低,使得加工后的零件重量轻,但强度高,特别适用于、汽车等对重量敏感的高性能领域。

2. **硬度高,加工难度大**:碳纤维材料硬度高,对加工工具磨损严重,需要采用高硬度的(如金刚石或硬质合金)进行加工,且加工过程中容易产生毛刺和分层。

3. **各向异性**:碳纤维复合材料具有各向异性,不同方向的力学性能差异较大,加工时需要根据纤维的排列方向选择合适的加工参数,以避免材料分层或损坏。

4. **粉尘与健康危害**:加工过程中会产生大量的碳纤维粉尘,这些粉尘对人体健康有害,且具有导电性,可能对设备造成损害,因此需要配备良好的除尘和防护措施。

5. **加工精度要求高**:碳纤维零件通常用于高精度领域,因此对加工精度要求较高,需要采用的加工设备(如CNC机床)和工艺,以确保尺寸精度和表面质量。

6. **成本较高**:碳纤维材料本身价格昂贵,加上加工难度大、设备要求高,导致碳纤维零件的加工成本较高。

7. **热膨胀系数低**:碳纤维的热膨胀系数较低,使得零件在温度变化时尺寸稳定性好,但同时也增加了加工过程中热应力的控制难度。

8. **表面处理要求高**:碳纤维零件加工后通常需要进行表面处理(如打磨、涂层等),以提高表面光洁度和美观性,同时增强其耐腐蚀性和耐磨性。

9. **可设计性强**:碳纤维材料可以通过不同的编织方式和层压工艺实现多样化的设计,满足不同的性能需求,但这也增加了加工的复杂性。

总之,碳纤维零件加工具有特的优势,但也面临较大的技术挑战,需要综合考虑材料特性、加工工艺和设备条件。

http://www.szruitongjm.com